工厂6S现场管理实务 提升效率与安全的基石

在现代制造业中,高效、整洁、安全的生产环境是企业核心竞争力之一。6S现场管理作为一种科学、系统的管理方法,已成为众多工厂实现精益生产、提升运营效率的基础性工具。它起源于日本的5S管理,并在此基础上增加了“安全”要素,形成了整理、整顿、清扫、清洁、素养、安全六个环节,构成了一个持续改善的闭环。

6S的核心在于“整理”。这意味着区分生产现场的必要物品与非必要物品,并彻底清除后者。这不仅是物理空间的释放,更是管理思维的清晰化。它能有效减少库存占用、降低寻找工具和物料的时间浪费,为后续工作奠定基础。

紧接着是“整顿”,即将留下的必要物品分门别类、定位放置,并明确标识。通过实施“三定”原则(定点、定容、定量),确保任何人在任何时间都能快速、准确地取用和归位所需物品。这极大地提升了作业效率,减少了因无序导致的误操作和等待时间。

“清扫”则强调将工作场所清扫干净,保持设备、工具和环境的整洁,并在过程中检查设备状态,发现潜在问题。这不仅是卫生要求,更是预防性维护的一种形式,有助于早期发现故障隐患,保障生产连续性。

“清洁”是前三个S的成果维持和标准化过程。它要求将整理、整顿、清扫的做法制度化、规范化,形成明确的标准和检查机制,确保优良的现场状态能够持续,而非昙花一现。这需要管理层的持续推动和监督检查。

“素养”是6S管理的灵魂和最高目标。它旨在通过长期实践,使员工养成严格遵守规章制度、自觉维护现场环境的良好习惯和职业素养。当员工从“要我做”转变为“我要做”时,6S才能真正内化为企业文化的一部分。

新增的“安全”环节,凸显了现代管理中“以人为本”的核心。它要求在整个6S活动中,始终将员工的安全与健康放在首位,识别并消除现场的一切安全隐患,建立安全操作规程和应急预案,创造一个零事故的工作环境。安全是效率的前提,没有安全,一切改善都无从谈起。

实施6S现场管理,并非一蹴而就的运动,而是一个需要全员参与、持续改进的长期过程。成功的关键在于:1)领导层的坚定决心和亲身示范;2)全员的培训与理念认同;3)建立与绩效挂钩的激励考核机制;4)持之以恒的检查、评比与改善循环。

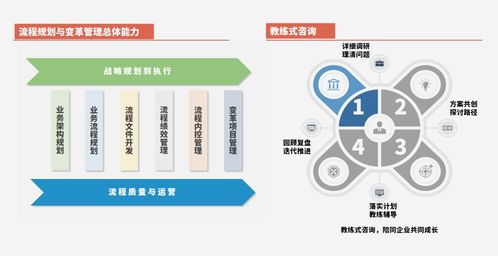

对于企业管理咨询而言,辅导工厂导入和深化6S管理是一项重要服务。咨询顾问不仅需要提供系统的知识培训和方案设计,更要深入现场,帮助客户识别痛点,建立适合其自身特点的推行组织、标准体系和评估方法,并辅导内化,最终培养企业自身的持续改善能力。

实践证明,扎实的6S管理能够带来多重收益:现场浪费显著减少,设备故障率下降,产品质量更加稳定,员工士气得到提升,企业形象得以改善,从而为企业降本增效、实现可持续发展提供坚实的现场管理基础。因此,将6S管理作为一项核心实务深入推行,是任何追求卓越的制造型企业的必然选择。

如若转载,请注明出处:http://www.51aitrading.com/product/49.html

更新时间:2026-02-24 14:44:12